生産管理システムとは?

設計と生産をつなぐ生産管理とPDMの連携のメリット

製造現場において、生産管理システムは生産プロセスの最適化や効率化を通じて、競争力を高めるために欠かせない存在となっています。特に近年は、PDM(製品情報管理システム)との連携を通じて、設計段階から生産に至るまでの一貫した情報の流れを確立することが、製造業の効率化と品質向上のポイントとなりつつあります。本コラムでは、生産管理システムの基本的な役割やメリット、PDMとの連携による具体的な効果について解説します。

目次

生産管理システムとは?

生産管理システムとは、受注から生産・出荷までの企業の生産プロセスを一元的に管理、最適化するためのツールです。特に、生産の効率化と品質向上を追求する製造業においては重要な役割を果たしています。

生産管理システムは、企業が取り扱う製品や生産プロセスに合わせた形で構築されます。一般的には、以下のプロセスと機能で構成されています。

- 生産計画

- 生産手配

- 原価管理

- 購買管理

- 在庫管理

- 進捗管理

- 品質管理

- データ分析

製造業の企業における生産管理システムは、企業の規模や製造する製品のプロセスに応じて適したシステムを選択する必要があります。また、各企業独自の生産ノウハウを反映させるためにカスタマイズを行うケースや、拡張性の高い製品を選んで特定の要件に合わせるケースも多く見られます。また、昨今のビジネススピードに対応するため、短期間で導入ができるSaas型(クラウド型)を選択する企業や、基幹業務を統合的に管理できるERPの一環として導入する企業も増えています。

PDM連携によるDXの推進

最近では、QCD(品質・コスト・納期)の向上を狙った、生産管理システムとPDM (製品情報管理システム・Product

Data

Management)との連携も注目されています。

PDMとの連携により、設計段階から生産に至るまでのデータを一貫して分析・共有できるため、製品開発から製造までのリードタイムの短縮や効率化が期待されます。製造業におけるDX(デジタルトランスフォーメーション)の推進が求められるなか、生産管理システムの重要性は今後もますます高まっていくでしょう。

生産管理システムの主な機能一覧

生産管理システムは製造工程に関連するデータの管理や進捗管理ができます。ここでは、代表的な機能を5つご紹介します。

01生産計画

生産現場では、「いつ」「どのような製品を」「どれくらいの数を」「いつまでに」生産をするのかという計画を立案します。生産管理システムの生産計画機能では、1か月~1年間単位で生産計画の基本軸となる「大日程計画」を作成し、生産量に対して必要となる所要量を算出し、リソースや部材のシミュレーションを行います。

02生産手配

生産手配機能では、所要量シミュレーション結果に基づき、生産に必要な材料や部品の購入、生産ラインへの供給を一元管理し、進捗状況の確認ができます。この機能により、必要な材料が適切なタイミングで生産ラインに供給できるため、稼働率の低下を防ぎます。

03原価管理

原価管理機能は、各種実績データを元に、製品の製造コストを積算し、生産にかかる各種コストを詳細に計算・分析できます。原材料や労働、設備などのコストを明確にし、製品の適正な価格設定や利益率向上に役立てることが可能です。実際の原価と標準の原価の比較や、平均原価をリアルタイムで確認できる機能もあります。

適切に活用することで企業は競争力を強化し、より効率的な経営を実現できるようになるでしょう。

04在庫管理

在庫管理機能は、製造日や在庫量といった在庫状況をリアルタイムで把握できます。過剰在庫のリスクを最小限に抑えつつ、供給不足による生産遅延のリスクを回避でき、適切な在庫量を維持することで、キャッシュフローの最適化やムダなスペース使用の削減にも貢献できるでしょう。さらに入庫やピッキングの業務管理も可能です。

05購買管理

購買管理機能は、生産に必要な材料や部品の調達と供給を効果的に管理します。仕入れ先、納期、数量、価格を適切に管理し、生産プロセス全体の円滑な運用を支援します。

06進捗管理

進捗管理機能は、各プロセスにおける生産の進行状況をリアルタイムに監視・管理できます。この機能を使用することで、生産の遅延や不良率が上昇するなど問題点を迅速に特定し、対策を講じることができるでしょう。進捗管理は、品質や納期遵守に重要な役割を果たします。

生産管理システムを導入する5つのメリット

「現場のムダをなくしたい」「属人化した管理から脱却したい」。こうした課題を解決する上で、生産管理システムは強力な武器となります。

システム化は単に作業を楽にするだけではありません。正確なデータに基づいた製造プロセスへと変革することで、企業全体の収益性向上にもつながります。以下で、システム導入がもたらす具体的な5つのメリットを解説します。

01生産効率の向上

各生産プロセスにおけるデータを一元管理することで、ムダな工程やボトルネックを発見し大幅に削減できます。特に多品種・少量生産を行う現場においては、段取り替えや計画変更への対応力が上がり、生産効率が大幅に向上します。

02品質の一貫性を保つ

品質管理プロセスが標準化されることで、製品の品質に一貫性が生まれます。不良率の低下は顧客からの信頼獲得に直結し、クレーム減少やリピート率向上といったビジネス上の成果につながります。

03在庫管理の最適化

在庫管理は、資金繰りやスペース利用に直結する要素です。必要な材料や製品在庫をリアルタイムで把握することで、「持ちすぎず、足りなくならない」適正在庫を維持できます。これにより、キャッシュフローの改善や保管スペースの有効活用が可能になります。

04データの精度向上と全体共有

従来、人手で行われてきた原価計算などの集計作業では発生しがちだったミスを排除し、データの精度が向上します。また、現場だけでなく経営者や責任者もリアルタイムに生産データを閲覧できるため、市場変動や需要変化に対する迅速な意思決定が可能になります。

05業務効率化とコスト削減

従来エクセルや紙で管理していた集計・管理業務を自動化することで、集計速度の向上や人的コストの削減につながります。また、人的ミスによる誤発注や機械のムダな稼働を防ぐことで、製造原価の低減にも大きく寄与します。

生産管理システムとPDMの連携による製品情報管理を効率化

近年ではPDMシステム(製品情報管理システム)と生産管理システムを連携させる例が増えています。PDMが管理するBOM(部品表)などの製品設計情報を生産管理システムへ連携させることで、製品の設計から製造、品質管理まで連続するプロセスをシームレスに管理できます。これにより、「納期短縮」、「生産効率や品質の向上」、「生産コストの削減」などの業務効率化が期待できます。

- 品番や品名、型式、メーカー、材質、処理等、品目に関する情報を手入力する必要がなくなる

- 製品やユニット、アセンブリ、品目間の親子関係の登録、親子間の数量を手入力する必要がなくなる

- 設計部門から、個別に連絡(紙、口頭)を行わなくても、最新状態の部品表が生産管理システムに反映される

- PDM上でE-BOMをM-BOM(生産部品表)に変換し、生産管理システムへ流すことで、登録・変換作業を軽減できる

あわせて読みたい

PDM(製品情報管理システム)とは?導入のメリットや最新トレンドも紹介生産管理とPDMの連携なら「Base-Right」がオススメ

生産管理システムは従来手作業やエクセル管理になりがちだった生産プロセスにおける各種情報を一元管理でき、効率化や精度の向上といった効果があります。特に生産管理システムとPDMを連携させることによって、品名・メーカー名・型式・規格番号・部品登録コードといった設計部品表の登録作業の業務負荷を軽減できます。

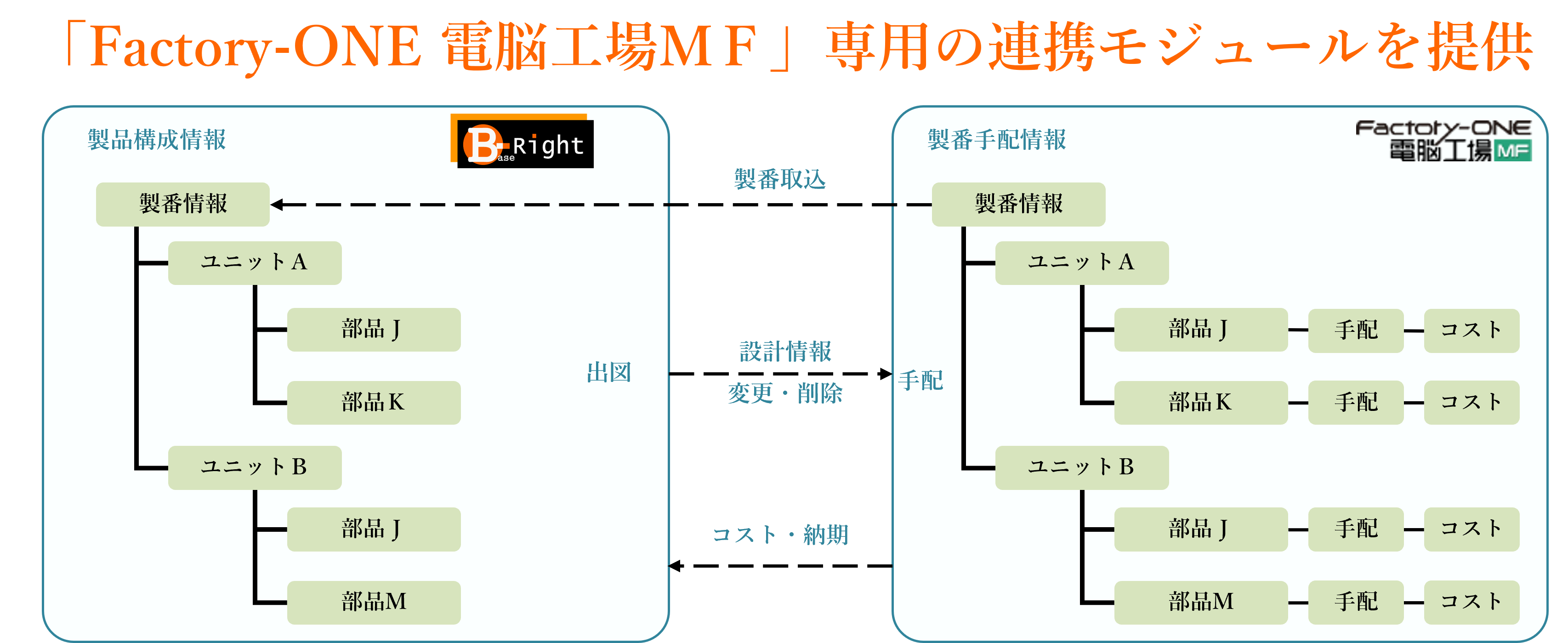

両者を連携させるのであれば、「電脳工場」と「Base-Right」の組み合わせがオススメです。

電脳工場とBase-Rightの連携

電脳工場は中堅・中小製造業においては、高いシェアを誇る生産管理システムです。通常は生産管理システムとPDMを別々に導入するため、制限ルールやデータの受け渡しに関する取り決めなどに時間やコストがかかってしまいます。

しかし、PDMのBase-Rightは電脳工場との連携モジュールを提供しており、双方向のデータ連携を実現するだけではなく、業務の効率化が見込めます。

たとえば、電脳工場に登録された製番の情報をBase-Right内に取り込む際、製番に対する部品情報も同時に連携できるようになるため、部品ごとのデータ反映が自動化できるでしょう。また、Base-Rightで作成した部品構成を、電脳工場のマスターテーブルに書き込むといった対応も可能です。

作業場の生産管理を効率化したいという企業は、PDMも合わせて導入することで大幅な業務効率化を実現できるため、ぜひご検討ください。