今、製造業で取り組むべきDX戦略とは

製造業は大きな変革期を迎えています。近年の急激な社会情勢の変化により、調達費や流通経費は大幅に増加しました。また、熟練技術者の大量退職や人手不足による生産力の低下が問題となっています。ニーズの急激な変化に対応するため、製品開発サイクルは以前より短くなり、多品種少ロット生産の需要も高まりました。このような変化に対応するためには、今までのような縦割り、属人化した非効率な生産プロセスを変える必要があります。近年、製造業ではDX(デジタルトランスフォーメーション)を推進することにより、生産効率の向上、人手不足解消、競争力の強化などを実現する企業が増えています。本記事では、製造業の抱える課題と課題を解決するDXソリューションを解説します。

目次

製造業が抱える課題とDXの取り組み

製造業におけるDXの例はさまざまあります。PDM(製品情報管理システム)や、PLM(製品ライフサイクル管理)を用いたデータの一元管理もその一例です。製品設計や製品に関わるすべてのデータをシステムで一元管理することで、生産効率や製品のQCD(Quality:品質・Cost:コスト・Delivery:納期)の向上を図ります。

PDMは製品の設計に関するデータを一元管理するシステムです。PLMは、製品の設計、生産、廃棄に至るまでのすべてのフェーズにおいて、製品データやプロセスを統合的に管理するシステムです。これらのシステムを用いて情報を一元管理することで、部門間でのデータ共有や過去データの流用、他部門でのデータ活用などが進みます。製造業DXを進めるにあたり、これらのシステムを導入済、または導入を検討する企業は年々増加傾向にあります。

しかし、このようなシステムの導入が進んでいる現在でも、製造業ではデータが紙やExcelなどで属人的に管理され、データの連携が進んでいない領域が多く存在します。とくに、「設計データと製造プロセスデータの連携」や、「治工具や金型のトレーサビリティ」、「工程別の在庫管理」といった3つの課題が顕著です。これら3つの課題を解決するDXソリューションについて詳しく解説します。

設計データと製造プロセスデータの連携【BOP】

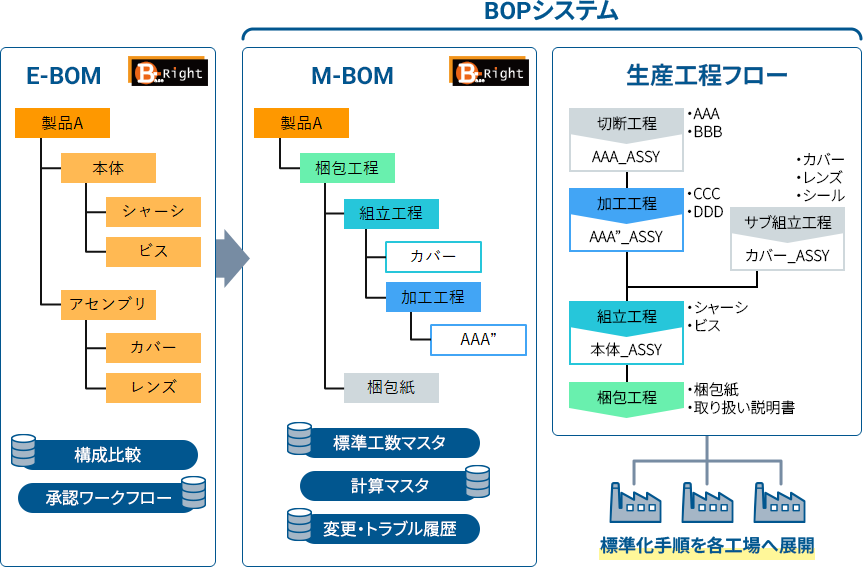

製造業では、設計データを元に、製品や材料の構成情報を管理する各種のBOM(部品表:

Bill Of Materials)が作成されます。主に設計部門で作成されるのが、E-BOM(設計部品表:Engineering-BOM)です。E-BOMは製品を構成するすべての部品情報を含み、他製品へ流用しやすい単位で製品の構成を管理します。これに対し、生産管理、生産技術部門で作成されるのがM-BOM(Manufacturing-BOM:生産部品表)です。M-BOMは製品の構成情報に加え、製造工程や設備、手順、中間部品、治工具などのデータも紐づけて作成されます。生産管理では、M-BOMを元に、何をどのように、どのような設備や治工具を使って製造していくか、部品や材料をどれだけ準備するかなど、工程設計、調達計画を立案します。

近年、E-BOMやM-BOMといったBOM情報は、PDM、PLMを通じて一元管理することで、部門間でのデータ活用や流用設計が促進されています。しかし、実際に部品を加工していくために必要となる加工工程や設備、治工具などの生産プロセスデータは、M-BOMとは性質が異なります。そのため、E-BOMと生産プロセスデータを一元的に管理することが難しく、紙やExcelなどにより属人的に管理されている例がまだ多くあります。

そこで注目されるのがBOP(Bill of Process:工程表)を管理するシステムです。BOPでは、個々の製品を軸として、工程ごとに必要な部品や加工工程、必要な設備、治工具、作業手順、検査工程、作業に必要なドキュメントなどを一元管理します。BOPを介してE-BOMとM-BOMを連携させてPDMで一元管理することで、データの流れがスムーズになります。これにより、設計段階で生産工程を考えて設計を行うことが容易になり、製造段階での手戻りが減少します。また、製品設計と生産技術の開発プロセスの短縮化やコスト削減、グローバルでの生産技術情報の一元管理・活用も可能になります。

BOP機能を兼ね備えたBase-Right

NSWのPDM製品情報管理システム「Base-Right」は、製品開発におけるさまざまな情報を一元的に管理するPDMシステムです。強力なBOM管理機能に加えて、部品管理、図面/文書管理、版数管理、権限に準拠したワークフロー機能なども備えており、設計・開発業務の効率化を実現します。また、お客様のニーズに併せて、Base-RightにBOPの機能を組み込むことで、製品設計情報に設備、手順書、作業スキルといった生産プロセス情報も体系的に管理することもできます。BOP機能によりベストプラクティスを整理し、横展開をすることで全社的な生産効率化が期待できます。

M-BOM管理

製造や手配に必要な部品や材料などを統合的に管理します。生産計画や調達計画を効率的に立案するための基盤となり、部品調達の精度向上と生産効率の改善が図られます。また部門間でのデータ活用や流用設計が進み、生産効率の向上にも寄与します。

BOP管理

製造工程の詳細な手順や使用する設備、治工具、作業方法など、生産プロセス情報を一元管理します。設計段階から製造工程を考慮したプロセス設計を可能にし、生産性の向上やコスト削減、品質管理の強化を支援します。

設計変更管理

設計変更履歴を確認し、変更指示、実施結果のフローを管理します。設計変更情報の影響範囲をM-BOMやBOPに反映し、変更内容を正確に管理することで製品開発、設計の効率化を図ります。

工程設計分析

生産条件や各工程の標準工数を基に、ラインバランスの分析を行います。これにより、各作業の負荷の偏りやボトルネックを特定し、最適なラインバランスを実現します。

故障・トラブル情報管理

製造工程で発生した故障情報やトラブル情報をデータベース化し、その対応履歴を管理します。BOPの検討時に、過去のトラブル情報を参照し、作業標準書へ反映することで、作業効率を改善します。

作業標準書管理

BOPで管理された作業工程情報を作業標準書に反映します。これにより、作業手順書の一貫性を保ち、作業指示を正確に伝えることで、作業が標準化され、品質管理を強化します。

生産管理システム連携

品目マスターに対して必要な属性情報を入力し、生産管理システムと連携します。生産管理項目と生産プロセス情報を統合的に管理することで、生産計画の透明性が向上し、製造業務全体の効率が高まります。

製造業特化型クラウドERP「Infor CSI」

生産管理システム「Factory-ONE 電脳工場」

販売・生産管理システム「FutureStage」クラウド版

治工具や金型のトレーサビリティ【治工具管理】

多くの組立製造業では、各種材料を加工して組み立てていきます。加工では切削工具の他、各種の金型や、位置決めや角度を固定するための治具も必要になります。治工具は、加工工程、組み立て工程、製品別に必要となるため、製造現場では多くの種類の治工具を使用されています。

治工具の不良は製品の品質に直接影響するため、常に良好な状態に保たれていることが必要です。使用中の摩耗や衝撃などの影響で、治工具は劣化するので、ある程度使用したら修理や交換が必要になります。治工具が無ければ製品の加工ができないため、連続して生産をしている場合は、欠品を防ぐために、適切な在庫管理が求められます。

従来、治工具の管理はシステム化されにくく、担当者が独自に管理していることが常態化していました。このため、数量や補充、廃棄も担当者の判断に依存している場合が多く、過剰使用による製品不良やまだ使える治工具の廃棄など、管理がばらついていました。

治工具の供給遅延や不良品の使用は、生産品質や生産停滞に影響を与え、大きな損失を招きます。また、昨今の物価高により、治工具の購買コストや製品原価への影響も無視できません。顧客の需要や市場の変化に迅速に対応し、リードタイムの短縮、コスト削減、品質の維持、生産効率化するためにも、治工具管理を確実に行うことが必要です。

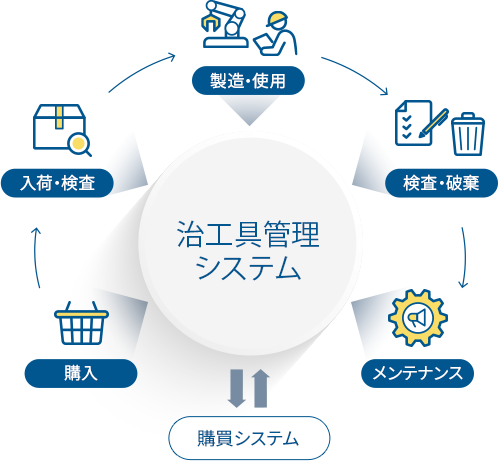

治工具管理システム

NSWの治工具管理システムは、治工具や金型、刃具を個体ごとに識別し、精密な管理を実現するシステムです。購入から使用、メンテナンス、廃棄に至る一連のライフサイクルを通して、使用実績や在庫数を一元的に管理します。適正な在庫数の維持や、生産工程との紐付けにより、製造プロセス全体の改善に貢献します。

個体識別機能

治工具に固有の識別コードを付与。レーザーマーカー、RFID、画像解析認識を用いた個体識別管理を実現。使用状況を追跡し、治工具のトレーサビリティを効率化します。

使用履歴機能

生産時点情報と紐づけて、治工具の使用履歴を管理。摩耗、破損などの治工具の消耗管理を行い、問題発生時の原因特定をサポートします。

在庫管理機能

リアルタイムに治工具の品目別、部門別の在庫数を管理。安全在庫、適正在庫を確認し、必要な補充数を算出して欠品を防ぎます。

所在管理機能

棚・ライン・研磨中などの治工具の個体ごとの所在地や作業者を記録し、移動履歴を管理。万が一、紛失、盗難した場合の捜索をサポートします。

生産管理と在庫管理の連携【工程別在庫管理】

生産管理部門では、生産計画を立案し、部材や製品を適切に在庫を管理するため、主に生産管理システムやERPが活用されています。これにより、材料や部材や製品、仕掛品など在庫に関するデータが一元管理されています。

しかし、現状のERPでは、倉庫内の詳細なロケーション管理やパレット単位での在庫管理までには対応しきれていません。多くの場合、生産管理システムは総在庫数や入出荷数を管理していますが、具体的な在庫の配置場所や受け払いの詳細履歴を把握することは困難です。

広大な倉庫や頻繁に保管場所が変わる工場では、トレーサビリティを高めることは容易ではありません。また、ロケーション内の先入先出の管理を徹底することは難しく、必要な部品を探し出すために毎回すべてを確認している場合もあります。このような状況では、生産効率が著しく低下するリスクがあります。

この問題の解決策として、WMS(倉庫管理システム)の導入が挙げられます。WMSを用いることで、倉庫内の在庫状況を即座に確認でき、生産管理システムと連携することで、リアルタイムで正確な在庫情報を把握することが可能にです。これにより、生産管理業務を飛躍的に効率化します。

製造業に特化した入出庫在庫管理システム

NSWの「ORBIS-Ⅵ 製造工場」は、製造業に特化した入出庫在庫管理システムとして、生産管理システムやERPの在庫管理機能を補完します。一般的なWMSの機能に加え、工程別の在庫管理や半製品の現品管理、受払確認機能を提供。また、ロット管理による先入先出の徹底や、製品とパレットNo.の紐づけによるパレット管理も可能です。生産管理システムやERPなどの各種基幹システムとの連携により、最適な生産計画と生産管理を支援します。

生産計画の精度向上

ロケーション管理、工程・半製品管理、パレット管理、外部制作管理といった機能により、正確な在庫情報をリアルタイムに把握し、効果的な生産計画、生産管理を実現します。

工程毎の在庫情報の共有

品目やロット、工程別の在庫や受払履歴の確認を可能にし、各工程間で在庫情報を共有します。

トレーサビリティの強化

同一製品のロット管理を行い、先出先入の徹底や在庫区分による管理により、高度なトレーサビリティを実現します。

入出庫作業の効率化

ハンディーターミナルによる商品とパレットの紐づけ管理により、パレット単位での効率的な入出荷処理に対応します。

製造業のDX推進にはパートナー選びが重要

製造業のDXにおける課題は多種多様です。課題ごとに必要なソリューションや対応方法は異なります。また、企業規模や業態の違い、製品や加工法の違い、取り扱う製品数などのさまざまな要因によって、課題解決に最適なアプローチは変わってきます。課題を正確に把握し、各現場に合わせて的確にDXを推進するには、技術と経験を持ったパートナーと協力して実行していくことが重要になります。

NSWは、設計に関わるデータを管理するPLM/PDMといったエンジニアリングチェーン 領域はもちろん、ERP/生産管理/生産計画/在庫管理といったサプライチェーン領域まで、お客様のご要望や抱える課題を解決するためのDXソリューションを提供します。導入をご検討の際はお気軽にご相談ください。