製造原価の改善をリードする「見える化」の重要性

製造業における収益性向上には、製造原価を正確に把握することが不可欠です。製造原価を正しく把握することで、価格の適正化やコスト管理、生産効率の改善を図ることができます。しかし、多くの現場ではアナログな進捗管理や手作業でのデータ管理が行われ、データを把握することが難しいのが実情です。この課題を解決するカギとなるのが、稼働データの「見える化」とそれを実現する工程管理システムの活用です。本記事では、稼働データの「見える化」の重要性を解説し、工程管理システムを活用した効率的な製造原価管理の方法をご紹介します。

工程管理システム「Sikake」の製品サイトはこちら

目次

正確な製造原価管理がもたらすメリット

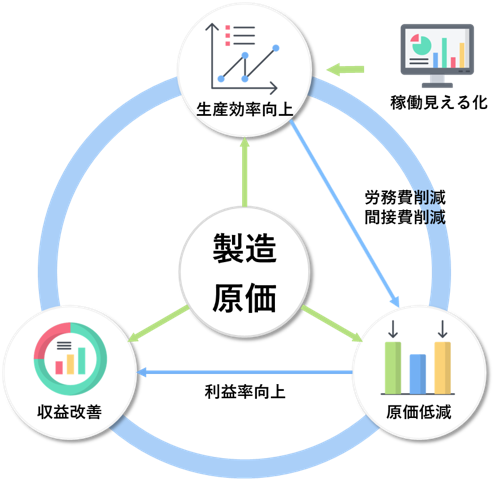

製造原価の正確な算出は、製造業の収益向上において基盤となる要素です。とくに稼働データの見える化は、生産現場の問題点を浮き彫りにし、効率化への第一歩を支援します。本章では、稼働データの「見える化」を起点とした製造原価管理の重要性と、それがもたらす効果を解説します。

1.稼働状況の可視化

製造現場における稼働データをリアルタイムで記録し可視化することで、製造プロセス全体の現状を把握できます。これにより、設備の稼働状況や作業者の作業時間を一目で確認できれば、ムダやボトルネックを迅速に特定できます。たとえば、特定の設備が稼働していない時間がわかれば、その原因を素早く把握し、適切な対応ができます。

2.要因分析による改善

稼働データをさらに詳細に分析することで、製造プロセスにおける非効率な部分を具体的に特定できます。これに基づき、作業プロセスや設備のパフォーマンスを改善することで、製造ライン全体の効率を向上させることができます。

3.原価低減による収益性向上

生産効率の向上は、直接的なコスト削減に繋がります。ムダな時間やリソースを削減することで、製造原価が低減し、全体の収益性が向上します。また、効率的な生産プロセスは、価格競争力を高める一助となり、企業の競争優位性を強化します。さらに、効率化が進むことで、製品の市場投入までの時間が短縮され、機会損失を減少できます。

このように、稼働データの「見える化」を通じた改善策により、企業は収益性を高め、競争力を一層強化できます。効率化と原価低減は、単なるコスト削減にとどまらず、企業全体の成長を支える重要な要素となります。

進捗管理の課題と意思決定に与える影響

製造現場における進捗管理は、効率的な生産活動を支える重要な要素ですが、現場で広く使われている管理方法にはいくつか課題があり、最終的には意思決定に影響を及ぼします。本章では、現場における主な課題と、それらが生産性や意思決定に与える影響について検討します。

Excelやホワイトボードによる進捗管理の限界

多くの現場では、進捗管理にExcelやホワイトボードが使用されています。これらのツールではリアルタイムでの情報共有が難しく、進捗把握の遅延を招きます。その結果、問題に迅速に対応できず、設備の稼働停止や作業の遅れを即座に反映することができません。さらに、進捗状況が個別に管理されるため、情報の一元化ができず、全体の現状を把握しにくくなります。このため、現場での意思決定が遅れ、ムダやボトルネックを見逃すリスクが高まります。

アナログ記録の限界と不正確な情報の記録

現場での進捗記録が紙の台帳などアナログで行われる場合、実績が正確に記録されないことがあります。これにより、実際の生産性が把握できず、進捗の遅れを適切に評価することが難しくなります。さらに、非稼働時間の不明瞭さが進捗管理の課題となり、加えて重要な情報を見逃す原因にもなるため、適切な意思決定を行えなくなります。

進捗管理が「見える化」されていない現状は、製造現場だけでなく、企業全体の意思決定や競争力に深刻な影響を及ぼしています。情報の遅延や記録の不正確さは、現場の問題を見逃すだけでなく、迅速な対応を妨げ、結果的に生産性の低下やコスト増加を招きます。また、適切な判断ができない状況が続くと、顧客の信頼を損なうリスクすら生じます。

このような課題を解決しない限り、製造プロセスの効率化やコスト競争力の強化は実現できないため、現場管理の根本的な改革が必要とされています。次章では、これらの課題を解消し、現場管理の質を向上させる具体的な手段として、工程管理システムの導入効果について詳しく解説します。

見える化を実現する工程管理システム

製造現場における進捗管理を効率化し、生産性を向上させるには、工程管理システムの導入が鍵となります。このシステムは、手作業やアナログ記録に頼った従来の管理方法をデジタル化し、リアルタイムでの情報共有や正確な実績記録を可能にします。これにより、迅速かつ適切な意思決定に繋がり、製造現場全体の最適化を期待できます。

工程管理システムの主な特長は以下の通りです。

生産進捗の見える化

オンライン上で現場の稼働状況をリアルタイムに可視化。現場の状態を正確に把握し、迅速な意思決定をサポートします。

計画変更と実績登録

生産計画の修正や実績データの登録を行えます。急な変更や改善活動にもスムーズに対応可能です。

進捗遅延の可視化

計画に対する遅れを把握。問題の早期発見と適切な対応策の実施を支援します。

これらの機能により、工程管理システムは、従来の課題を解消し、生産活動全体の効率を大幅に向上させます。

シンプルで使いやすい工程管理システム「Sikake」

数ある工程管理システムの中でも、「Sikake」は特にシンプルさと使いやすさに重点を置いたソリューションです。製造現場でのリアルな声をもとに開発され、シンプルな画面構成、習熟度を必要としない直感的な操作感により、生産予定・実績を簡単に共有することが可能となっています。

工程管理システム「Sikake」の製品サイトはこちら

工程管理システム「Sikake」は製造現場でのリアルな課題を基に設計されており、以下のような特長を持っています。

直感的な操作性

ドラッグ&ドロップによる簡単な操作で、習熟度に関係なく利用可能です。

Webブラウザ対応

どこからでもスムーズに情報を共有し、進捗状況をリアルタイムで確認できます。

短期間での導入

マスター項目が少なく、初期設定が簡単で、現場運用を速やかに開始できます。

ダッシュボードによる迅速な意思決定

生産状況を一目で把握できるダッシュボードを提供します。

進捗の遅れや問題点を即座に確認できるため、的確な意思決定が可能です。

計画と実績の効率化で生産プロセスを改善

「Sikake」はPDCAサイクルを通じて生産プロセスの改善を支援します。日程計画(Plan)、実績入力(Do)、工程進捗確認(Check)、ダッシュボード(Action)の各機能が一体となり、生産性の向上や品質改善を実現します。

また、「Sikake」は計画業務を効率化する機能や、様々な業務プロセスに対応する作業報告を効率化するオプションを有しており、進捗管理を効率化するだけでなく、生産コストの削減や顧客満足度の向上にも繋がります。

計画業務の効率化機能

計画展開機能では、部品番号と納期をキーにして工順マスターを参照し、大日程を自動的に展開します。 これにより、大日程を登録する手間が削減され、すぐに大日程の計画修正に取り掛かることが可能となります。

リソースの割り当てサポート機能

小日程自動割り当て機能では、工順マスターを利用して各設備の稼働時間内で小日程を自動で仮割り当てします。これにより、工程一覧から設備に割り当てる手間が削減され、すぐに日程調整を行うことができます。また、「空き設備検索機能」により、現在空いている設備を簡単に検索できます。これにより、リソース割り当てもスムーズに行えるため、計画調整業務の効率が向上します。

作業報告の効率化オプション

RFID搭載の作業者カードや指示カードを置いたり、外すだけで作業の着手、完了、中断のタイミングを記録するオプションや、タブレット帳票によって作業結果の記録、報告、閲覧をスピードアップしたり、ペーパーレス化するオプションもございます。

製造現場の効率化を支える多角的なアプローチ

製造業において収益性を高めるためには、製造原価の正確な把握が重要であり、そのためにはリアルタイムな進捗管理が不可欠です。本記事では、工程管理システム「Sikake」を中心に、製造現場の課題解決に向けた具体的なアプローチを解説してきました。

冒頭でも述べたように、アナログ管理がもたらす進捗の不透明さや計画変更への対応遅れは、製造原価の正確な算出を妨げる要因となります。「Sikake」は、直感的な操作性やリアルタイムでの情報共有機能を通じて、これらの課題を解消し、効率的な生産プロセスを実現します。

しかし、製造現場の効率化は、工程管理だけでは不十分です。NSWは、製造業の多様なニーズに応えるため、工程管理システムのほかにも、生産管理システムや在庫管理システムといった包括的なソリューションを提供しています。これにより、製造プロセス全体の最適化を支援し、企業の競争力向上に貢献します。生産管理システムでは、計画から実績までの一連の流れを統合し、リソースの有効活用や納期遵守を支援します。在庫管理システムでは、在庫の適正化やトレーサビリティの確保を促進し、ムダの削減を可能にします。これらのシステムを組み合わせることで、製造現場はさらなる効率化と精度向上を図ることができます。

NSWは、これからも製造業のパートナーとして、現場の声を反映したソリューションの開発に取り組んでいきます。製造現場の効率化を目指す際には、ぜひNSWのソリューションをご検討ください。

工程管理システム「Sikake」の製品サイトはこちら