設計効率化を実現!PDM活用の具体的成功事例6選

製品開発のプロセスには、情報の受け渡しや複雑な手続きが伴います。そのため、多くの企業が効率化やミスの削減に課題を抱えています。本コラムでは、PDM(製品情報管理システム)を導入することで得られるメリットを、実際の成功事例を通じて解説します。データの一元管理から業務効率化まで、PDM導入のポイントや具体的な活用方法を詳しくご紹介します。

Base-Rightの製品サイトはこちら

目次

PDM導入の目的と主な活用シーン

BOM(部品表)の管理やワークフロー管理、検索機能など、PDMを導入すべき理由や活用シーンを以下でご紹介します。

PDMを導入する理由

製造業では、CADや図面、仕様書といった設計データをエクセルの台帳で一覧化し、ストレージを用いて管理しているケースが一般的です。しかし、この方法にはいくつかの課題があります。事業の拡大に伴い、設計データの管理が複雑化し、版数管理や最新設計データの特定が難しくなることがあります。また、既存データの活用した新たな製品設計を行う際にも、流用部品の特定が困難になり、作業効率が低下するケースも少なくありません。

こうした課題を解決するためにPDMを導入することで、エクセルでは対応しきれなかったデータの一元管理が可能になります。たとえば版数管理では、設計データの追加や更新、修正が発生した場合にも、その変更内容や理由を管理することができ、ミスや手戻りを大幅に削減します。

さらに、既存製品の設計図を活用する「流用設計」を促進することにより、「設計期間の短縮」や「作図工数削減」が期待できます。これにより設計業務の効率化だけでなく、「設計品質の向上」にもつながるため、QCD(品質、コスト、納期)の実現に寄与します。

現在では、流用設計を推進し、事業の標準化を図る目的でPDMを導入する企業が増えており、設計データのデジタル化が競争力強化の重要なカギとなっています。

PDMの活用シーン

PDMを導入した企業がどのように活用しているのか、6つの事例をご紹介します。

- 例1 ) 台帳管理からPDM管理へ移行

- 例2 ) 生産管理連携で実現する生産手配業務の効率化

- 例3 ) 部品不具合発生時の影響範囲を迅速に特定

- 例4 ) 図面・仕様書と部品表の一元管理

- 例5 ) 流用設計による設計工削減

- 例6 ) 設計変更情報のリアルタイム伝達

これらの事例は、設計データ管理の複雑化による業務効率の低下をPDMにより解消し、業績改善や競争力の強化を実現した成功例となります。

例1 ) 台帳管理からPDM管理へ移行

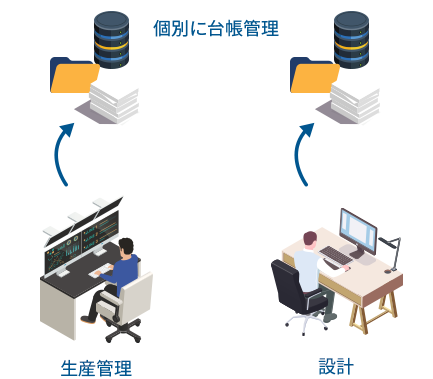

多くの企業が、エクセルの台帳を活用して製品設計情報をストレージ上で管理しています。製品ラインナップの拡大や事業の成長に伴い、この方法では管理が複雑化し、業務効率の低下やトラブルが発生するケースは少なくありません。

A社では、型式や購入価格、図面といった製品データをエクセルの台帳に記録し、ファイル名を一覧化してストレージ上で管理していました。しかし、製品ラインナップの増加により、1つの部署で管理していた台帳が3つの部署に分散し、それぞれの部署が台帳を作成・管理するようになりました。その後も顧客対応や製品追加のたびに台帳は増え続けました。その結果、メンテナンス作業に膨大な時間を要することになり、開発業務の効率を著しく低下しました。さらに、型式や部品コードの入力ミスによる手配ミスが発生し、トラブル対応にも追われるようになります。

こうした課題を解決するため、A社はPDMの導入を決断しました。受注から設計、手配、製造といった生産工程全体で必要なファイルやデータを一元管理できる環境を構築。どの部門からでも必要な製品情報にアクセスできるようにしました。また、アクセス権限を部門ごとに設定することで、情報漏洩を防ぎつつ、全社的な業務効率の向上を実現しました。これにより、事業成長に伴う体制変更にも柔軟に対応できる体制を整え、トラブル発生の削減とともに業務全体の改善が達成されました。

製品データを部門別に管理しているため、

メンテナンス作業に時間がかかり、手配ミスが発生

どの部門からも製品データへアクセスできるようになり、

全社的に業務効率を向上

例2 ) 生産管理連携で実現する生産手配業務の効率化

BOM(部品表)は複雑な構造の製品ほど管理の手間がかかる重要なデータです。

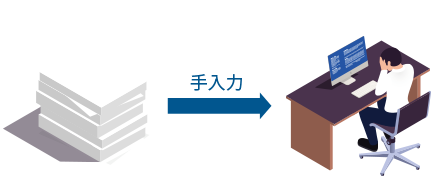

製造業のB社では、設計部門から提供される部品表の取り扱いが長年の課題でした。従来、生産管理部門では生産指示や手配管理のために、設計部門から渡された紙の部品表や図面上の部品表を生産管理システムへ手入力していました。このプロセスでは、部品番号や数量などの詳細な情報を正確に打ち直すことが必要でしたが、入力漏れやミスが頻発していました。

また、打ち直し作業には専用の人員を多く配置する必要があり、作業者の負担や人件費の増加といった問題も発生していました。

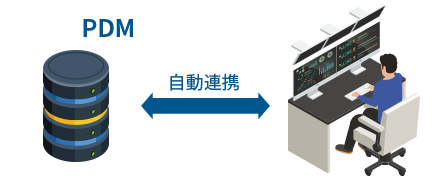

そこで、B社はPDMの導入を決定しました。部品表をデジタルデータとして一元管理し、生産管理システムへ自動的に連携する仕組みを構築。その結果、手作業での転記作業を大幅に効率化し、転記ミスの削減にも成功しました。これにより、転記作業を行っていた人員に他の業務を任せることができ、より迅速で正確な生産体制を実現しました。さらに、設計部門でE-BOM(設計部品表)をM-BOM(生産部品表)に変換し、生産管理システムと連携させることで、生産手配業務の効率化も達成しました。

設計情報を一つひとつ手入力する負荷が大きく、

入力漏れやミスが頻発

設計部品表を自動で生産管理システムへ連携し、

生産手配業務の効率化を実現

例3 ) 部品不具合発生時の影響範囲を迅速に特定

PDMによって製品情報をデジタルで一元管理することで、部品不具合発生時の影響範囲を効率的に調査できるようになります。

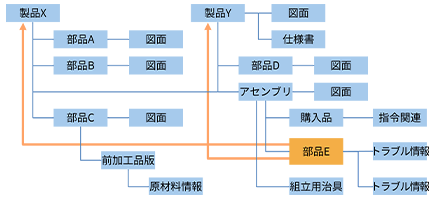

C社は、多品種の製品ラインを持つ製造業で、部品に起因する不具合への対応に苦慮していました。従来、不具合が生じると、影響範囲を特定するために、紙の部品表を従業員が目視で確認する必要がありました。この作業は非常に時間と手間がかかるだけでなく、設計者ごとに異なる記載方法や部品名称の表記ゆれが原因で調査がさらに困難になることもありました。その結果、不具合への対応が遅れ、顧客への対応にも悪影響を及ぼすこともありました。

こうした課題を解決するため、C社はPDMの導入を決定。PDMによって部品情報がデジタルで一元管理し、記載誤りや記載漏れも解消しました。不具合が発生した際には、該当部品を使用した製品を即座に検索できるようになり、影響範囲を迅速かつ正確に特定が可能なりました。また、製品の製造プロセスを追跡する「トレーサビリティ」の確保と向上を実現し、不具合への迅速な対応が顧客からの信頼向上にもつながりました。

部品の不具合が発生した際、どの製品に使用されているか、

特定する調査が煩雑

PDMで該当製品を即座に検索可能となり、

影響調査の作業を効率化

例4 ) 図面・仕様書と部品表を一元管理

製造現場では、図面や仕様書を紙で保管しているケースが依然として多く見られます。しかし、ドキュメントを一元管理することで検索作業や業務全体の効率化が期待できます。

D社は多くの製品群を持つ製造業で、詳細に作成された部品表を活用していましたが、関連図面や仕様書の管理が分散しており、課題が顕在化していました。部品表をもとに、ファイルサーバー内の電子データや、工場内の各所に保管された紙図面の束から目的の資料を探し出す必要があり、とりわけ図面と仕様書が異なる場所に保管されている場合、関連資料の検索に多大な時間と労力がかかっていました。

これらの課題を解決するため、D社はPDMの導入を選択しました。PDMの利用によって、製品に関連する図面や仕様書を部品表と統合管理することが可能となり、資料の検索と参照が大幅に効率化されました。従来の煩雑な作業は大幅に削減され、業務の効率が飛躍的に向上しました。その結果、開発スピードや生産効率も向上し、D社の競争力強化にも大きく寄与しました。

図面と関連資料が別々に管理されており、

関連資料の活用ができていなかった

図面・仕様書が部品表と一元管理され、

資料の検索作業が効率化し、業務効率が向上

例5 ) 流用設計による設計工数削減

PDMを活用することで、製品の版数管理が簡素化され、過去の製品データを迅速に参照できるため、流用設計による設計効率の向上が期待できます。

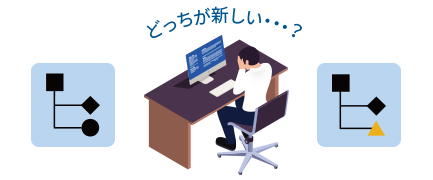

E社は複雑な機械製品の設計・製造を手掛ける企業として知られていました。製品には多くの部品が使用されており、過去の製品との違いを特定し流用設計を行うことが課題でした。手作業で製品を比較し差異を見つけ出す作業は、非常に時間と労力を要するものでした。また、どのユニットや部品を再利用すべきか的確に判断することが難しく、流用設計のメリットを十分に享受できていませんでした。

このような課題を解決するため、E社はPDMの導入を決定しました。PDMの活用により、過去の製品情報や変更履歴が一元管理され、製品間の構成の比較や差異の特定が迅速に行えるようになりました。その結果、流用設計において部品やユニットの再利用が効率的に行えるようになり、設計時間の短縮や設計品質の向上に大きく寄与しました。

製品構成を比較することが難しく、

流用設計で使用する部品やユニットの判断が難しかった

製品間の差異を簡単に判断できるようになり、

流用設計による設計時間の短縮と設計品質の向上が実現

例6 ) 設計変更情報のリアルタイム伝達

E-BOM(設計部品表)、M-BOM(生産部品表)といった複数のBOMをPDMによって統合管理することにより、設計変更情報をリアルタイムに伝達できます。

F社は、製品開発と生産を担う企業で、BOM(部品表)管理とその周辺業務の煩雑さが課題となっていました。製作・購入する手配品目が多いため、基幹系システムへの登録が複雑であり、製品のバリエーション数も多いことから、変更や追加のたびに膨大な時間を費やしていました。また、図面の配布にも手間とコストがかかるうえ、製造側では図面をもとに加工工程を毎回基幹システムに入力しなければならず、作業現場へのフィードバックに遅延が発生していました。

これらの課題を解決するため、F社は生産管理システムと連携してPDMを導入することを決断しました。E-BOMとM-BOMを統合管理することで、製品の設計から生産に至る情報の一元化が実現しました。加工工程情報の連携もスムーズになり、業務効率が大幅に向上しました。

さらに、図面の配布も半自動化され、工程や購入先ごとの配布がスピーディに行われるようになりました。各フェーズの進捗状況や履歴も確認可能となり、製品開発から生産までの一連の業務のスピードアップし、品質向上を実現しました。

設計情報と基幹システムが連携する仕組みがないため、

設計変更の連携や図面の配布に時間がかかっていた

設計変更情報がリアルタイムに連携できるようになり、

図面の配布が半自動化され、部門間連携もスムーズになった

業務に最適化したPDM導入のポイント

PDMの導入により、肥大化した設計データの管理業務を効率化した事例を紹介しました。PDMを導入する際には、自社の設計プロセスや業務内容に合ったPDMを選ぶことが重要なポイントです。適切なシステムを選ばなければ、業務がかえって複雑化し、効率が低下するリスクもあります。

NSWが提供するPDM製品情報管理システム「Base-Right」は、高機能・短納期が評価され、輸送用機械器具や生産用機械器具、業務用機械器具など、100社を超える多数の産業分野のメーカ様に幅広く導入されています。システムの柔軟性が高く、お客様の業務プロセスに合わせた最適なシステム構築が可能です。自社の設計プロセスに課題を抱えている場合は、ぜひご相談ください。

Base-Rightの製品サイトはこちら