個別受注生産における設計業務の課題とは?

代表的な5つの設計課題を解説

個別受注生産は、顧客ニーズに応じた一品一様のものづくりを強みとしていますが、設計現場では見積精度の低下、原価管理の難しさ、設計情報の分散、属人化など多くの課題を抱えています。これらは業務効率のみならず、競争力にも影響を及ぼします。本コラムでは、個別受注生産の設計部門が直面する代表的な5つの課題を整理します。

目次

個別受注生産企業に求められる変革

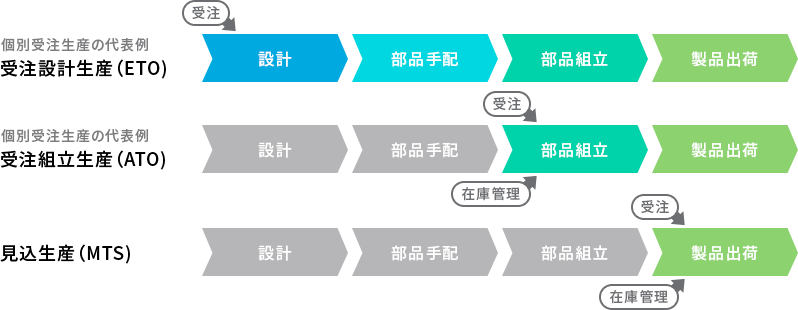

製造業にはさまざまな生産形態がありますが、個別受注生産は長年にわたり重要な位置を占めてきました。産業機械やプラント設備、特殊車両などの製造では、顧客ごとの要求仕様に基づく設計・製造を行うことで、顧客の課題を解決し、信頼関係を築いてきました。

中でも、受注を受けてから顧客の要求に合う設計を行う「受注設計生産(ETO:Engineer

to

Order)」は、まさに個別受注生産を象徴する方式であり、技術力、設計力を競争優位の源泉とする企業にとって欠かせないビジネスモデルです。

しかし、グローバル競争の激化により、海外メーカーとの厳しい価格競争が進んでいます。これに加えて、国内では熟練技術者の高齢化と人手不足が深刻化しており、ベテランの退職によって長年のノウハウや技術伝承が途絶えてしまうリスクが懸念されています。

とはいえ、個別受注生産方式を必ずしも脱却する必要はありません。むしろ現行の個別受注生産の業務をベースに効率化を徹底することで、個別受注生産の強みを活かしながらコストやリードタイムの改善を図ることが可能です。

次の章では、個別受注生産の設計業務に焦点をあて、注目すべき代表的な5つの課題について解説します。

個別受注生産が直面する5つの設計課題

1.見積精度の低下と原価管理の難しさ

個別受注生産では、案件ごとに仕様が異なるため、正確な原価を算出することは容易ではありません。過去の類似案件を参考にしようとしても、どの案件がどの程度類似しているのか、どこに違いがあるのかを把握するだけで相当な時間を要します。

結果として、多くの企業で「作ってみないと原価が分からない」というケースは少なくありません。この場合、概算見積もりで受注し、製造完了後に実際の原価が判明して、想定以上のコストが発覚することがあります。

原価管理の難しさは、設計段階だけではありません。個別受注生産では、顧客側の仕様変更が生じる可能性が他の生産方式よりも高く、当初の見積もり時点の原価と、最終原価との乖離が生じる可能性があります。つまり、適切な原価管理には、どの工程で、何が原因でコスト増が発生したのかを管理する仕組みが求められます。

2. 設計データの散在と検索性の欠如

設計作業において、図面、仕様書、技術資料などの過去の設計情報が重要な参考資源となります。しかし、これらの資料やナレッジが適切に管理されていない場合、設計者は業務時間の大部分を「探し物」に費やすことになり、効率が著しく低下します。

多くの企業では、ファイルサーバーなどを用いて一元管理をしていますが、検索性には限界があります。案件ごとにフォルダが作成され、図面や仕様書、計算書、議事録などが格納されるため、各フォルダの命名規則やファイルの整理方法が個々の設計者に依存しています。その結果、必要な情報がどこにあるのか分からなくなる場合があります。

さらに、ファイルサーバーベースを利用した管理では、データの重複とバージョン管理の不備が頻発します。同じ図面が、複数バージョンで保存され、どれが最新のデータか分からないというケースが設計の現場で起こりがちです。このような状況は、情報の作成者にでなければ正確なデータを把握できなくなるという属人化の問題にもつながり、設計以降の工程への影響も懸念されます。

3. 設計変更管理の煩雑さ

個別受注生産は、顧客との仕様調整の過程で設計変更が頻繁に発生しやすい方式です。これは顧客ニーズに応えるために必要なプロセスですが、本質的な問題はその設計変更が体系的に管理されていない点にあります。

たとえば、「なぜこの設計になったのか」という経緯が記録されていなければ、後から振り返ったときに判断の根拠が分からなくなり、類似案件で過去の知見を再利用することもできません。当時の担当者が在籍していれば説明を求めることも可能ですが、退職してしまえば、その知見は組織から完全に失われることになります。

また、設計変更の管理不備は、営業、見積、設計はもとより、その後の製造や調達といった工程にも波及します。たとえば、変更内容が正確に伝わらなければ、旧仕様で部品が発注されたり、変更前の図面で加工が進められたりする可能性があります。このように、設計変更管理の問題は、手戻りやミスによるコスト増や品質リスクの原因となり、企業全体に悪影響を及ぼします。

4. 部品・モジュール標準化の難易度

個別受注生産では、特にETOの場合、製品は顧客ごとの仕様に合わせて設計されます。しかし、必ずしもすべてを新規に設計する必要はありません。機能単位で見れば、複数の案件で共通化できる部品やモジュールは数多く存在し、これらをうまく活用すれば設計のリードタイム短縮が期待できます。

ところが、現実にはこの標準化・モジュール化が十分に進んでいません。その原因の1つとして、BOM(部品表)の管理が複雑化・属人化している点が挙げられます。

また、たとえ標準部品やモジュールが定義されていたとしても、それを設計者が容易に見つけ出せなければ、流用は進みません。上述した「検索性の欠如」が影響し、目的のものを探し出すのに時間がかかるために、「探すよりも新たに設計したほうが早い」という判断に至り、結果として既存の標準部品と同等の機能を持つ部品が、微妙に異なる仕様で新規に設計されてしまう事態に陥ります。このような状況が続けば、部品点数が不必要に増加し、管理がさらに難しくなるという悪循環に陥ります。

5. 属人化による業務効率の低下

ここまでの課題全体に共通する観点として、業務の属人化が挙げられます。設計業務にかかわる業務知識やノウハウは、個々の設計者に蓄積されがちで、その結果「○○さんに聞かないと分からない」という状況に陥りやすくなってしまいます。

確かに、個別受注生産の現場では、ベテラン設計者が持つ暗黙知が組織の競争力を支えているという事実もあり、容易に再現や標準化ができない個別の事象への対応が技術力の源泉となっている側面も否めません。しかしながら、属人化は大きなリスクとなります。営業部門が顧客からの技術的な問い合わせに回答する際に、毎回設計者に確認を取らなければならない状態は、顧客満足度の低下を招くだけでなく、設計者の本来の設計業務が中断されるため、生産性の低下にもつながります。

すでに触れたように、熟練設計者の引退に伴い、技術伝承の断絶というリスクもあります。こうしたリスクに対応するためには、特定の個人に依存しない業務体制の構築が急務となります。組織全体で知識を共有し、再現可能なプロセスとして標準化する取り組みが、今後の持続可能な成長にとって不可欠です。

| 課題 | リスク |

|---|---|

| 見積精度の低下と原価管理の難しさ | ・ 案件ごとに仕様が異なり正確な原価算出が困難 ・ 仕様変更時に概算見積と実際原価が乖離しコスト増加リスク |

| 設計データの散在と検索性の欠如 | ・ 図面・仕様書等が個別管理され所在不明確 ・ 重複ファイル・バージョン不整合で情報検索が非効率 |

| 設計変更管理の煩雑さ | ・変更経緯の記録不足で、設計背景が不明瞭 ・変更情報の伝達不足が後工程で手戻りやミスを招く |

| 部品・モジュール標準化の難易度 | ・ 共通部品・モジュールの流用機会が属人化で活かされない ・ 検索性の低さが新規設計を誘発し管理負荷増大 |

| 属人化による業務効率の低下 | ・ 情報が共有されず、必要な情報が必要なときに得られない ・ 熟練者引退時の技術伝承断絶で全体の生産性低下リスク |

PDM導入を視野に入れつつ、まずは自社の課題整理を

ここまで個別受注生産の設計業務における5つの主要な課題に触れてきましたが、いずれにおいてもその根底にあるのは「情報管理」の問題です。必要な情報が必要なときに得られないことは、他の部門や顧客へ素早く正確な情報を提供ができず、業務効率および顧客満足度に悪影響を及ぼします。

このような課題解決にはデジタル技術活用が有効です。その具体的なソリューションとして注目されるのが、PDM(Product Data Management)システムです。例えば、CADなどの設計図面や、部品表(BOM)、仕様書などをはじめ、設計製造に関わる各種データを一元管理することで、優れた検索性と可視性が実現されます。これにより、散在していた情報を集約し、各設計者がもつ知見を組織全体で共有できる「形式知」として活用する第一歩となります。

もちろん、PDMをただ導入すれば即座に課題が解決されるわけではありません。システムではあくまで「ツール」にすぎません。システム自体を導入するだけでは即座に課題が解決するわけではなく、データの登録・運用ルールの整備といった運用プロセスを確立していくことで価値が発揮されます。

設計業務の課題は一朝一夕に解決できるとは限りません。まずは、自社の設計業務におけるボトルネックを正確に把握し、どの問題から優先的に取り組むべきかを見極めることが必要です。自社の現場の実態を見つめ直し、課題を整理することで、競争力の高い個別受注生産方式の実現への第一歩につながります。